La impresión 3D aún sigue siendo investigada para así seguir mejorando cada impresión. Por esto, cada día se crean y descubren nuevas técnicas para crear mejores impresiones. En esta ocasión un equipo de investigación perteneciente a la Universidad Texas A&M junto al equipo científico de Essentium crearon un importante método. Con él logran otorgarle mayor fuerza a la adhesión entre cada una de las capas en la pieza de material plástico creada con la tecnología de la impresión en 3D.

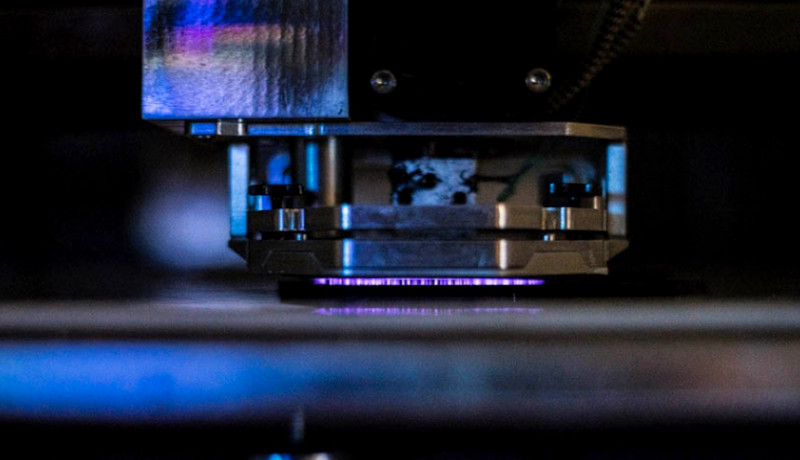

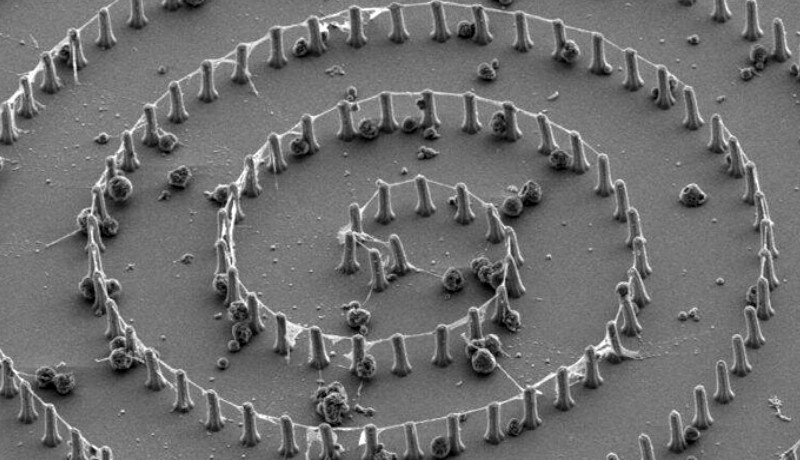

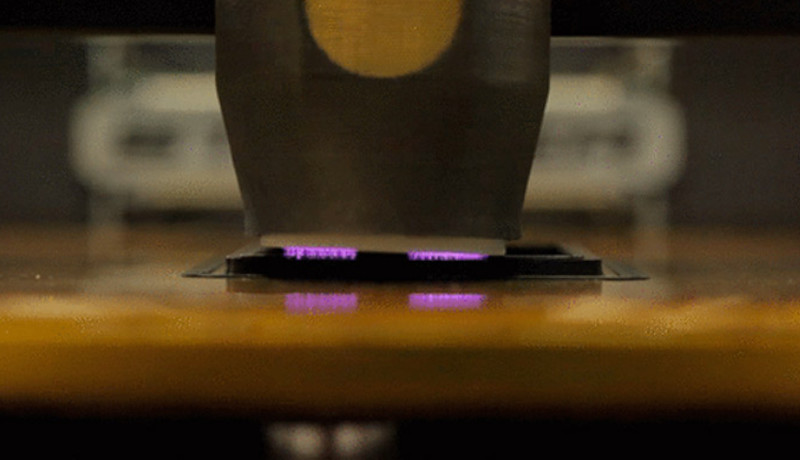

Pero… ¿Cuál es el trabajo que realiza este nuevo método? Este nuevo e importantísimo método logra integrar, en el propio proceso de la fabricación, cada nanotubo de carbono y el plasma de manera directa. De esta forma se puede arreglar tal defecto en la impresión, y con ello, tener piezas que sean mecánicamente de mayor resistencia. La forma en que han solucionado ese defecto en la impresión 3D es cubriendo toda la superficie de las capas con partículas provenientes del carbono. Las cuales son calentadas mediante la corriente eléctrica. Y a la vez, esta se produce por el haz de las partículas plasmáticas del aire cargadas. Lo cual facilita que se enlacen entre las capas en la etapa final de la impresión.

«… la impresión 3D tiene ha tenido como una meta principal el logro de una piezas impresa con una resistencia igual o mejor que la que ofrece una piezas de molde.»

Aumenta la adhesión entre las capas y dales más resistencia a las piezas

Son muchos los materiales que se utilizan para imprimir. Con ciertos materiales puede ser mucho más fácil la impresión que con otros. Aunque, siempre se podrán encontrar ciertos defectos, sea con el material que sea. El defecto en la impresión, es que cada capa no se une entre sí al momento de la impresión. Ya que, en la extrusión, la temperatura es muy baja. Y con esto la resistencia del objeto se reduce en gran porcentaje con respecto a procesos por inyección. La forma sería calentar la pieza en 3D, aunque aquí se calentaría todo y se deformaría la pieza. Por esto fue necesario descubrir la forma de calentar específicamente las uniones de las capas, que no se calentara toda el objeto.

Es así como fue creado el método a través de nanotubos de carbono. Aquí las partículas de este material se calientan bajo efecto de la corriente eléctrica. Así que, se colocaron estas partículas para lograr la unión de las capas en el proceso de la impresión. Después se aplica la corriente para lograr que se activen los nanotubos a través de las partículas de plasma o de aire cargadas que son las que transportan esa corriente sobre la superficie. Es allí donde se calientan las partículas provenientes del carbono y se unen las piezas.

Otras pruebas

Después fueron realizadas diversas pruebas. El equipo de investigación afirma que el nuevo procedimiento logra que se obtengan las piezas con una resistencia igual a las de diseño mediante inyección. Aquí, la reconocida profesora de la ingeniería química ha concluido que la impresión 3D tiene ha tenido como una meta principal el logro de una piezas impresa con una resistencia igual o mejor que la que ofrece una piezas de molde.

El estudio llevado a cabo utilizó de manera exitosa el calentamiento de forma localizada. Obteniendo de esta forma un notable e importante incremente en la resistencia de las piezas fabricadas con la impresión en 3D. Así que, ahora, las propiedades mecánicas de estas piezas, se encuentran rivalizando con las propiedades de los objetos creados mediante el moldeado.